1900년대초에 북미에서 적용되어 전세계적으로 1,000,000개소 이상 시공되어 공용중인 파형강판 (CSS: Corrugated Steel Structure)을 우리나라는 100여년이 지난 1996년부터 POSCO, 한국도로공사, 서울대학교, 한양대학교등과 전문업체의 실용화 연구를 통하여 국내시장에 적용되었습니다. 이를 기반으로 2000년대부터 도로 횡단 통로, 수로와 지방 소하천, 동물 이동 생태통로, 피암터널등에 광범위하게 적용되고 있습니다. 시공 중 기존의 차량통행의 통제를 최소화하는 장점과 경제성을 바탕으로 기존의 철근 콘크리트공법과 함께 보편적인 신규 공법으로 20년동안 국내에 약 5000개소의 파형강판 구조물이 설치 운영되고 있습니다.

그러나, 공법의 여러가지 장점과 급속도로 발생하는 수요에 대하여 초기에는 국가설계기준, 시방서에 상세한 부분의 설명이 부족하였으며, 강성 구조체에 익숙한 철근콘크리트의 역학적 거동으로 인식하여 파형강판 구조물의 연성구조체의 안정성에 가장 중요한 요소인 뒷채움 재료 및 뒷채움 다짐도에 대한 이해 부족과 전문 엔지니어링 지원 부족으로 파형강판의 변형등의 문제가 간헐적으로 발생하였습니다.

이를 개선하기 위하여 ChungAmEnC는 여러 관련기관들과의 연구개발을 통하여 관련기준을 지속적으로 개선 보완하였으며, 국내,외 실패사례를 토대로 실제 시공시 발생 가능한 문제를 사전에 최적화된 설계 솔루션을 제공합니다. 최적화된 솔루션으로는 Virtual Construction: 단계별 예상 공정에 대한 3차원 시스템 (BIM LoD: 350 / Tekla, Trimble)과 3D Scanning (Leica P30 System, Cyclone)을 통하여 시공단계별 발생할 수 있는 Error를 최소화 하였습니다. 또한, 3D FEM, 3D Printing과 경관디자인 솔루션을 제공함으로써 그동안 고객이 느꼈던 설계의 불확실성, 시공의 불안감을 넘어선 세계 최고의 솔루션을 지속적으로 개발하고 제공하는 기업이 되도록 최선을 다하겠습니다.

Histroy of CSS

1896년에 미국 토목기술자인 James. H. Watson과 Stanley Simpson의 특허로 시작하여, 북미지역에서는1930년대까지는 작은 배수로에 적용을 하였으며, 1900년대 후반까지는 최대Span을 11m까지 적용하여 소교량, 통로, 군사시설물 (탄약고)에 확대 적용하였습니다. 2000년대부터 Span을 23m까지 확장하여 생태터널, 광산 Stockpile, Reclaim Tunnel, 군사시설물 (격납고)등에 확대 적용하였습니다. 2014년~2016년 청암EnC의 초대골형 파형강판 (EXSCor) 연구개발과 상용화 성공으로 최대 Span을 40m까지 확대하였습니다. Span확대과 함께 활하중(Live Loading)에 대하여 과거에 적용하지 못하였던, 광산트럭인 CAT 797F (약 620톤), EURO LM71등의 최대하중을 충분히 만족하여, 다단계 공정의 콘크리트구조물보다 경제성, 안정성과 시공성에서 충분한 경쟁력을 갖추고 있습니다. 또한, 초대골형 파형강판(EXSCor)은 한국(KDS, KCS)은 물론, 미국 AASHTO LRFD, ASTM A796M에 설계기준에 따른 공법 및 제품으로 등재되어있습니다.

Solution 개착터널 & 통로

파형강판 적용장점 (개착터널, 통로, 수로)

우리나라도 고령화사회에 접어듬에 따라 건설근로자의 고령화가 가속화 되었으며, 2018년 기준 10명중 6명은 55세 이상입니다. 또한, 토목현장에서 철근 콘크리트 구조물 공정중에 발생하는 안전사고 중에 콘크리트 타설중에 거푸집이 타설 압력을 버티지 못하고 붕괴되는 안전사고가 발생하고 있습니다. 거푸집의 타설압력을 고려한 동바리 설계는 실제 시공되는 현장의 지지력이 설계요구 조건을 만족하여야 하나, 현실적으로는 많은 어려움이 있습니다.

최근에 시공사는 시공전에 현장 조건에 맞는 동바리 설치 안정성을 확보하기 위한 재설계를 하여야 하며, 중대재해법 시행에 따른 안전사고 발생시에는 그 책임을 묻고 있는 현실입니다.

특히, 작은 단면의 수로박스 시공시에는 동바리 설치를 위하여 매우 촘촘한 동바리를 설치하여야 하며, 건설근로자들의 작업환경이 매우 열악할 수 밖에 없습니다. 이는 고령화된 근로자들의 피로에 의한 안전사고로 이어질 수 있는 문제를 가지고 있습니다.

파형강판은 경제성, 친환경적인 장점과 함께 콘크리트 타설을 위한 거푸집, 동바리 공정이 없으며, 철근 콘크리트공법과 비교시에 건설근로자의 인원이 최대 80%이상 감소하기 때문에 안전사고에 대한 방지 및 감소하고 있는 건설근로자 인력을 재배치 할 수 있는 장점이 있습니다.

파형강판 암거 및 수로 (Underpass)

도로암거는 일반 설계뿐 아니라 수해복구와 같은 긴급공사에서도 설계빈도가 많으며, 설계도 적용에 있어 동일한 작업이 많아, 구조적인 안정을 고려한 합리적인 표준 설계도가 제시되었으며, 이에 1997년 부터 파형강판 지중구조물 표준도 도입이 검토 되었습니다.

1997년 파형강판 지중구조물을 중앙고속도로에 최초 적용 후, 2001년 한국도로공사 도로교통연구원에서 제정된 “지중강판 구조물 설계 및 시공지침”, “파형강판 암거 표준도” 및 “파형강판 수로암거 표준도” 를 제정하여 적용되어 오고 있습니다.

기존 콘크리트 표준암거 4.5m by 4.5m와 대비하여 파형강판 암거는 반원아치, 높은아치형 (W형)의 Span이 6m~6.25m로 구성되어 약 70~80%의 공사비용으로 내공단면이 130% 증가함으로써 콘크리트 암거는 불가능하였던 암거내에서 차량교행이 가능하여 국내에 약 500여개소가 공용중에 있습니다.

적용과정에서 도로공사 표준도를 이용한 설계∙시공으로 인해 다양한 상황과 조건 (스큐, 편토압, 배수, 기초설계, 뒤채움 관리 등)을 고려 못하는 문제점 발생으로 2010년 부터 표준도를 사용하지 않고, 현장 조건과 상황에 맞게 설계 및 시공하도록 변경 되었으나, 구조물 설계를 위한 구체적인 설계지침의 필요성이 대두 되었고, 또한 시공측면에서 뒤채움의 재료, 범위, 시공방법에 대한 개선과 배수 문제의 개선이 필요하게 되었습니다.

Solution

도로 암거와 같이 소형 구조물에서 주로 사용되었던 “표준형 파형강판”의 주요 문제점으로 기준을 초과(허용변위량 5%)하는 단면변형, 국부좌굴파괴, 볼트이음부 강판의 찢어짐, 볼트이음부 누수, 단부의 변형에 대한 솔루션으로 단면 2차 모멘트가 8~9배 증가한 “대골형과 초대골형(EXSCor) 파형강판” 사용함으로써 위의 문제점(허용변위량 2%, 초대골형 1%)을 보완할 수 있는 파형강판 제작 및 공법개선에 필요한 기술력을 보유하게 되었습니다.

1) 콘크리트 기초에서 문제 시 되었던 기초 콘크리트의 연직 균열 및 활동에 대한 개선방향으로 기초 형태를 옹벽식에서 블럭식으로 변경함으로써, 구조물의 전체 자중을 경량화하여 부등침하에 대한 문제점을 해결하고,

2) 파형강판과 기초 연결부에서의 누수발생에 대해서는 기초 내부 상단에 누수방지용 공법을 추가 설치하여 결로 및 유입수가 고여 흐르는 것을 방지하였습니다.

3) 단면 선정시 구조물 상단에서 계획고까지 토피고에 여유가 있는 경우 개방감이 우수한 Arch Shape 단면을 적용하고, 토피고의 여유가 없는 경우 Box Shape 단면을 적용할 수 있습니다.

4) 공정을 단순화 (3단계 ➞ 2단계)하여 기존방식 대비 공사기간이 30% 단축되며, 공사비도 15%이상 절감 됩니다.

파형강판 개착터널 CSS Tunnel

파형강판 터널에서 차로 폭이 넓어질 경우 (전체 유효폭 20m 이상인 경우) 파형강판 구조물의 강성 한계와 시공 여건을 고려하여 2련 구조물을 적용하게 됩니다.

공용 중에 공사를 하는 경우에는 차량 통행을 불가피하게 일부 차선을 통제하 여야 하며, 도로 중앙 분리대에 기초를 설치하게 되므로, 기존 차로와 연결되는 터널안에서는 4차로 폭을 확장하여야 하는 단점이 있습니다.

이에 대한 솔루션으로는 초대골형(EXSCor)파형강판을 적용함으로써 기존 차로를 유지하는 2련 및 단경간으로 공사가 가능합니다.

ChungAmEnC@Copyright

Solution

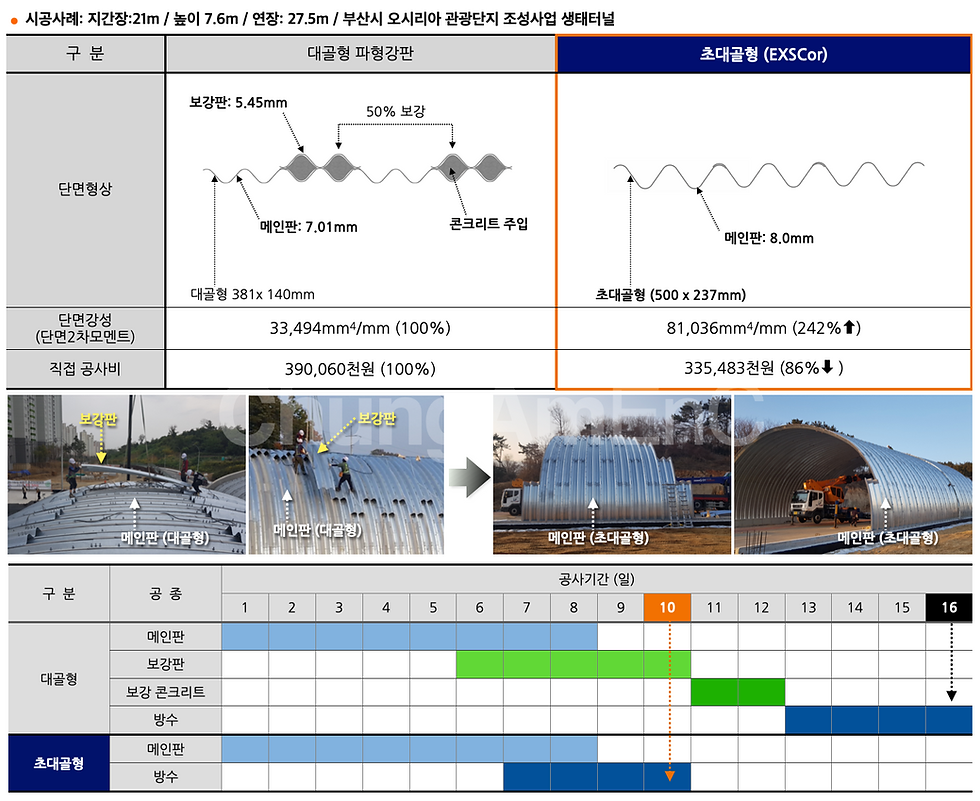

초대골형(EXSCor) 파형강판은 기존 대골형 파형강판에 비하여 파형의 폭과 깊이를 키움으로 재료는 8~9%증 가하지만, 강성은 3배이상 증대시킨 세계 최대 강성을 지닌 파형강판입니다.

초대골형(EXSCor) 파형강판을 사용하게 되 면 지간 24m는 메인판(보강판無)으로만 강성을 확보할 수 있으므로 기존의 대골형 파형강판의 경우 강성보강을 위한 보강 파형강판 (Rib Stiffener Plate) 조립과 보강 콘크리트 타설 (En-Cased Concrete) 등의 공정이 없으므로 시공이 용이하고, 공사비도 절감됩니다.

초대골형에 보강판을 사용시 최대 40m 지간까지도 적용하게 되어 8차로 도로 중앙분리대에 기초를 설치하지 않고 단경간으로 횡단할 수 있으므로, 기존 도로의 교통의 흐름을 유지하며 시공이 가능합니다.

ChungAmEnC@Copyright

ChungAmEnC@Copyright

ChungAmEnC@Copyright

ChungAmEnC@Copyright

ChungAmEnC@Copyright

도심지 공사 적용성

차량통행의 흐름을 끊지 않으며, 도심지 공사시에 자재반입에 따른 교통혼잡에 따른 민원해소 및 우회도로가 필요하지 않습니다. (타공법: 철근, 레미콘 및 프리케스트 운반차량 대비 90% 감소)

곡선구간 & Skew 적용성

곡선구간 적용시에는 공장에서 사전 제작된 'Pre-Fabricated Beam Elbow'를 사용하여 현장에서 볼트조립으로 시공을 함으로써, 도로선형을 최대한 유지함으로써 차량 주행성과 시인성에서 일반 콘크리트 구조물 보다 우수합니다. 입,출구부 Skew도 공장에서 사전 가공 제작됨에 따라서 현장에서 볼트조립으로 빠른 시공을 보장합니다. 또한, 청암이앤씨는 세계최초로 상세한 부분까지 BIM 설계기법으로 도입함으로써 제작 및 현장에서의 오차를 'Zero화' 하였습니다.

공사비 절감 적용사례

뒷채움재료를 보조기층재에서 ➞ 노상토로 변경 (다짐도 95% ➞ 90%)했음에도 불구하고, 파형강판의 안전율은 높게 증가하였으며, 시공시 변위량은 0.05% 미만으로 관리 (KCS 허용변위 기준 2%) 기존 대골형 (380mm by 140mm / 400mm by 150mm) 대비하여 뒷채움 공사비를 72% 절감하였습니다. (시공사례: LG LED P10 , 2016.5월)

최소 파형강판 조합

대골형(380mm by 140mm) 파형강판을 2장~4장 조합으로 설치가 가능한 단면을 구성함으로서, 긴급공사 및 고성토 구간에 적용될 수 있는 조합을 개발하였습니다.

또한, 뒤채움 재료(보조기층재, 노상토)와 다짐도(85%~90%)에 따른 최대 토피고를 구분하여 산정하였습니다. 파형강판 2장으로 1.8m 부터 3.0m의 원형단면을 구성할 수 있음으로 기존 표준형 파형강판 조합 대비 볼트 수량이 36% 감소함으로써 조립 및 공사기간, 방수성능 향상 및 경제성을 확보하였습니다.

파형강판 설치

파형강판은 기초가 있는 경우에 설계 도면에 제시된 기초 지지력을 확인하고 (필요시 Pile 시공), footing concrete를 타설하고, 그 위에 기초 콘크리트를 시공한다. 기초 콘크리트 시공시에 철근에 파형강판과 연결되는 Base Channel을 설치한다. 기초콘크리트가 양생후에는 파형강판과 Base Channel을 볼트와 너트로 체결합니다.

파형강판은 도면에 표기된 BP0-00S과 파형강판 내측 및 외측에 표기된 Marking을 확인하여 순서에 맞추어 조립을 합니다. End-Treatment가 콘크리트 면벽인 경우에는 Anchor Bolt와 면벽의 철근을 체결하여 콘크리트 면벽을 완성후에 시방서에 정하여진 다짐재료와 다짐율을 확보하여 뒷채움을 시행합니다.

뒤채움 전에 도면에 명기된 볼트 및 파형강판과 파형강판 사이를 Gasket 및 방수캡으로 방수 처리를 합니다. Bevel인 경우에는 방수 및 뒤채움 공정을 실시한 이후에 Bevel 부분의 Ring-Concrete로 마감을 합니다.

CSS_Headwall Type

ChungAmEnC@Copyright

CSS_Bevel Type

ChungAmEnC@Copyright

En_Cased Concrete Stiffener Procedure_2019

Patents Registrated

10-0512522, 10-0609125, 10-1829819, 10-0448015, 10-0622059, 10-0634019, 10-0799979, 10-0837212, 10-0842029, 10-0875250, 10-0875251, 10-1599811,10-1620515, 10-1629291, 10-1801053