1900년대초에 북미에서 적용되어 전세계적으로 1,000,000개소 이상 시공되어 공용중인 파형강판 (CSS: Corrugated Steel Structure)을 우리나라는 100여년이 지난 1996년부터 POSCO, 한국도로공사, 서울대학교, 한양대학교등과 전문업체의 실용화 연구를 통하여 국내시장에 적용되었습니다. 이를 기반으로 2000년대부터 도로 횡단 통로, 수로와 지방 소하천, 동물 이동 생태통로, 피암터널등에 광범위하게 적용되고 있습니다. 시공 중 기존의 차량통행의 통제를 최소화하는 장점과 경제성을 바탕으로 기존의 철근 콘크리트공법과 함께 보편적인 신규 공법으로 20년동안 국내에 약 5000개소의 파형강판 구조물이 설치 운영되고 있습니다.

그러나, 공법의 여러가지 장점과 급속도로 발생하는 수요에 대하여 초기에는 국가설계기준, 시방서에 상세한 부분의 설명이 부족하였으며, 강성 구조체에 익숙한 철근콘크리트의 역학적 거동으로 인식하여 파형강판 구조물의 연성구조체의 안정성에 가장 중요한 요소인 뒷채움 재료 및 뒷채움 다짐도에 대한 이해 부족과 전문 엔지니어링 지원 부족으로 파형강판의 변형등의 문제가 간헐적으로 발생하였습니다.

이를 개선하기 위하여 ChungAmEnC는 여러 관련기관들과의 연구개발을 통하여 관련기준을 지속적으로 개선 보완하였으며, 국내,외 실패사례를 토대로 실제 시공시 발생 가능한 문제를 사전에 최적화된 설계 솔루션을 제공합니다. 최적화된 솔루션으로는 Virtual Construction: 단계별 예상 공정에 대한 3차원 시스템 (BIM LoD: 350 / Tekla, Trimble)과 3D Scanning (Leica P30 System, Cyclone)을 통하여 시공단계별 발생할 수 있는 Error를 최소화 하였습니다. 또한, 3D FEM, 3D Printing과 경관디자인 솔루션을 제공함으로써 그동안 고객이 느꼈던 설계의 불확실성, 시공의 불안감을 넘어선 세계 최고의 솔루션을 지속적으로 개발하고 제공하는 기업이 되도록 최선을 다하겠습니다.

Histroy of CSS

1896년에 미국 토목기술자인 James. H. Watson과 Stanley Simpson의 특허로 시작하여, 북미지역에서는1930년대까지는 작은 배수로에 적용을 하였으며, 1900년대 후반까지는 최대Span을 11m까지 적용하여 소교량, 통로, 군사시설물 (탄약고)에 확대 적용하였습니다. 2000년대부터 Span을 23m까지 확장하여 생태터널, 광산 Stockpile, Reclaim Tunnel, 군사시설물 (격납고)등에 확대 적용하였습니다. 2014년~2016년 청암EnC의 초대골형 파형강판 (EXSCor) 연구개발과 상용화 성공으로 최대 Span을 40m까지 확대하였습니다. Span확대과 함께 활하중(Live Loading)에 대하여 과거에 적용하지 못하였던, 광산트럭인 CAT 797F (약 620톤), EURO LM71등의 최대하중을 충분히 만족하여, 다단계 공정의 콘크리트구조물보다 경제성, 안정성과 시공성에서 충분한 경쟁력을 갖추고 있습니다. 또한, 초대골형 파형강판(EXSCor)은 한국(KDS, KCS)은 물론, 미국 AASHTO LRFD, ASTM A796M에 설계기준에 따른 공법 및 제품으로 등재되어있습니다.

Solution 피암터널

피암터널 Rock & Soil Shed

국토의 70%가 산악지역 조건에서 오래전부터 불가피하게 시공되었던 도로위에 장마철, 해빙기에 절개면의 전이(傳移)로 인한 산사태 또는 암석의 슬라이딩으로 인하여 해마다 많은 재산, 인명피해와 도로통제로 인한 많은 국가적, 개인적 손실이 발생하고 있다. 이에 급경사 지역 및 슬라이딩이 발생할 수 있는 지역에 피암터널을 설치하여 매년 발생하는 피해를 최소화하여야 한다.

적용할 수 있는 일반적인 공법으로는 현장에서 철근, 콘트리트 타설 공법을 적용하고 있으나, 공사기간의 많이 소요됨에 따른 교통통제를 장기간 하여야 하는 불편함이 있으며, 공사기간 중에 천재지변에 따라 발생 할 수 있는 급작스러운 토사 및 암석 슬라이딩에 대한 안전사고에 대한 특별한 대책이 마련되어야 한다. 공사비용은 공장에서 사전 제작한 Pre-Fabrication 제품과의 경쟁력을 확보하고 있지 못하다.

Solution 파형강판은 일반적으로 양측 토사의 균형으로 이루어지는 공법으로써 한쪽면에서 편심 작용시에는 파형강판 구조물의 안정성에 많은 문제가 발생할 수 있다. 이에 따라 파형강판을 피암터널에 설계시에는 한쪽면 (토사 및 암반 슬라이딩)에 대한 응력과 대응 조건을 사전조사되었던 지반자료를 토대로 FEA해석 (MIdas GTS NX, Midas Civil) 을 수행하여 부재력을 산출하며, 대응할 수 있는 파형강판의 파형단면 선정 (2016년부터는 단면2차모멘트가 기존 대골형에 비하여 3배이상 증가한 초대골형 적용이 안정성에 유리), 강종, 두께, 보강유무 및 측면의 철근콘크리트 옹벽 및 기초에 대한 설계를 수행한다.

또한, 주로 피암터널은 급경사지의 기존 도로에 설치를 하기 때문에 도로선형에 맞추어 공장에서 사전제작한 'Pre-Fabricated Beam을 Elbow'로 적용함으로써 현장 적용성이 우수하다.

설계 안정성에 해당하는 모든 안전율 (SF: Safety Factor)에 대하여 일반 파형강판의 안전율 (SF:120%, 100%이상이면 O.K)보다 높은 SF: 150%~200% 이상으로 설계검토를 한다. (지속적으로 증가하는 기후변화에 의한 강수량 및 낙반 발생시 설계요구 이상의 응력을 고려함) 또한, 설계시 완공후 안정성과 함께 시공중에 발생할 수 있는 모든 조건을 단계별로 FEA Simulation (옹벽시공, 뒤채움 단계별, 콘크리트 타설압, 다짐 장비별 활하중 조건 등)을 수행함으로써, 과거에 사용되어진 파형강판의 구조적 안전율(SF)을 '초대골형 파형강판(EXSCor)'을 적용하여 안전율(SF)을 충분히 확보하였으며, 경제성, 시공성에서도 고객이 만족할 충분한 경쟁력을 가지고 있다.

1. Design Workflow

2. FEA Modeling

3. FEA Modeling based on Construction Procedure

4. FEA Result

*상세한 구조계산서 및 FEA보고서는 ChungAmE&C의 구조해석팀에 의뢰하여 주시길 바랍니다.

5. Case Study_2018.10월 ~2019년.5월

6. 파형강판 피암터널의 상부 계획

피암터널 상부를 토사로 수평으로 평평하게 하는 계획과 급경사에서 내려오는 토사 및 암석을 피암터널 상부에서 반대쪽 (절벽 및 하천등)으로 이동시키는 Slope을 상부에 사전에 시공하는 계획이다.

최근 해외현장에서는 피암터널 상부를 수평으로 평평하게 하였을 경우에 슬라이딩되어 내려오는 토사의 응력을 견뎌내지 못하고 붕괴 또는 보수보강이 필요한 경우가 빈번히 발생함에 따라 발주자는 도로 유지관리의 효율성과 더불어 안정성에 대한 솔루션으로 '상부 경사각을 최대 30도'로 요구하였다.

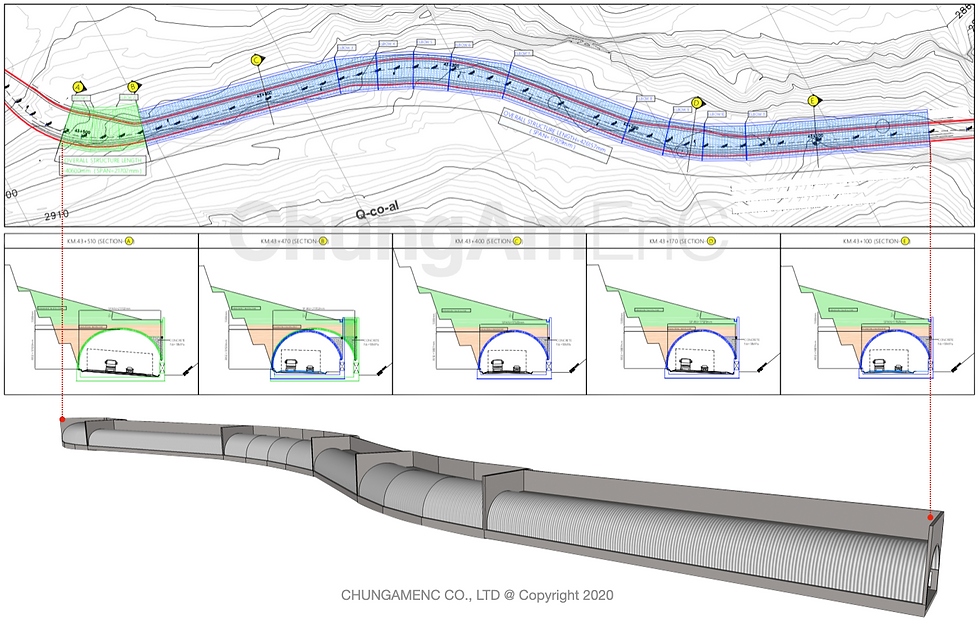

이에 당사는 Figure.1 & 2와 같이 상부 토사를 30도까지 경사각을 구성하여 토사 및 암석이 슬라이딩 되더라도 반대쪽으로 흘러내려갈 수 있는 조건으로 계획하였고, 해당하는 구조설계 서비스를 완료하였다.

국내에는 2016년 설계된 '강원도 연하급경사지 피암터널'에 Slope을 20도로 설계하여 추가 슬라이딩에 대한 보완계획을 수립하여 시공완료 하였다.

7. Case Study